فولاد ضد زنگ در ساخت و ساز

فولاد ضد زنگ در ساختمان سازی

مقدمه

فولاد به دلیل استحکام و دوام بالا یکی از مواد اساسی مورد استفاده در صنعت شهرک سازی امروزی و مهندسی عمران است. اگرچه فولادهای کربنی تجاری در هوای خالص و خشک در دمای اتاق خورده نمی شوند، اما در محیطهای مرطوب و آلوده خورده میشوند.

خوردگی فولاد مورد استفاده در ساختمانها باعث خرابیهای سازه ای میشود که منجر به خطرات ایمنی میشود. فولادهای ضد زنگ نسبتاً تازه پدید آمده که حاوی نسبت بالایی از عناصر آلیاژی مانند کروم هستند، معمولاً در روی سطوح خود زنگ نمی زنند و در آب و هوای معمولی تغییر رنگ نمی دهند.

از آنجایی که فولاد ضد زنگ دارای خواص مطلوب مشابه با فولاد معمولی است و معایب آن را از بین میبرد، فولاد ضد زنگ به طور گسترده ای به عنوان یک مصالح ساختمانی استفاده میشود. نرخ رشد استفاده از فولاد ضد زنگ در بخش مهندسی عمران سریع است.

تاریخچه

استفاده از آهن در تاریخ بشر را می توان به حدود 4000 سال قبل از میلاد ردیابی کرد، زمانی که تمدنهای اولیه در آسیا و آفریقا از سنگ آهن برای ساخت ابزاری برای اهداف کشاورزی استفاده می کردند. در حدود 1400 سال قبل از میلاد، مردم یاد گرفتند که آهن را با حرارت دادن سنگ آهن و زغال سنگ در کورههای ساده تقویت کنند.

در اوایل 300 قبل از میلاد، فولاد خام، که از آهن قویتر بود، با گرم کردن مجدد آهن با فلزات دیگر ساخته شد، با این حال، تا قرن هشتم بود که چدن و فرفورژه برای اولین بار وارد مهندسی عمران شدند. اولین کاربرد ثبت شده، پل زنجیری آهنی معلق در چین است.

قرن 15 تا 19

بریتانیا در اوایل قرن 15 شروع به تولید مقادیر زیادی آهن کرد. در طول قرن پانزدهم، بهبود کوره ها، توسعه صنعت آهن را در انگلستان تسریع کرد. بین قرن های 16 و 18، کمبود زغال چوب در انگلیس باعث شد تا مقدار زیادی آهن از سوئد، آمریکا و روسیه وارد شود.

اروپاییها در قرن 18 از آهن برای سقف اعضا استفاده می کردند. ساخت پل آهنی با دهانه شفاف در کوالبروکدیل در سال های 1777-1779 نشان دهنده پیشرفت در استفاده از چدن بود.

انقلاب صنعتی در قرن 19 منجر به توسعه سریع صنعت فولاد با افزایش تقاضا برای ماشین آلات و حمل و نقل شد. استفاده از فولاد امروزی در بریتانیا در سال 1856 آغاز شد. پل راه آهن فورث که در سال 1890 ساخته شد، اولین کاربرد در مقیاس بزرگ فولاد مدرن در بریتانیا بود. در ساخت پل، از پرچ و پیچ و مهره برای کنار هم قرار دادن خرپاهای کنسول مخروطی در دهانههای متعدد استفاده شد.

قرن 20 تا کنون

تولید انبوه و استفاده از فولاد در قرن بیستم پیشرفت بزرگی را برای شهرنشینی به ارمغان آورد. از چراغ های خیابان گرفته تا تلفن، از ماشین تحریر تا راه آهن، جهان از فولاد سود زیادی برد.

قابل توجه ترین کاربرد فولاد، ساخت آسمان خراش بود که دنیای معماری را به عصر جدیدی هدایت کرد. فریمهای فولادی از سال 1909 به طور معمول در بریتانیا مورد استفاده قرار گرفتند زیرا استحکام آنها به اثبات رسید.

اگرچه از اواسط قرن نوزدهم تلاشهای زیادی برای تولید آلیاژهای آهن صورت گرفت، فولاد ضد زنگ قابل استفاده تا دهه اول قرن بیستم در بریتانیا و آلمان توسعه نیافته بود.

منگنز یکی از اولین فلزات اضافه شده به فولاد برای افزایش خواص مقاوم در برابر حرارت در دهه 1930 بود و آلیاژ جدید در اوایل دهه 1950 به صورت تجاری مورد استفاده قرار گرفت.

در اواسط قرن بیستم، مشخص شد که فولادها را می توان با افزودن فلزاتی مانند تیتانیوم سخت کرد. فولاد ضد زنگ دوبلکس در اوایل دهه 1980 ظهور کرد. امروزه فولاد ضد زنگ به طور گسترده در سقف ها، کابلهای پلهای معلق و سیل بند استفاده می شود.

ویژگیها

خواص شیمیایی

طبق تعریف فولاد زنگ نزن به عنوان آلیاژهای آهنی حاوی حداقل 11 درصد کروم تعریف می شود. این مقدار کروم از خوردگی در اتمسفر بدون آلودگی جلوگیری می کند و به همین دلیل است که فولاد ضد زنگ نامیده می شود.

همانطور که از نام آن پیداست، مقاومت در برابر خوردگی یکی از مهمترین عوامل است. با این حال بر خلاف خواص فیزیکی و مکانیکی آن که دارای مقادیر اندازه گیری شده یا معادلات مشتق شده است، هیچ معادله شیمیایی ثابت یا آزمایش ساده ای برای مقاومت به خوردگی وجود ندارد. بنابراین دانش در مورد مقاومت در برابر خوردگی صرفاً از تجربه ثبت شده است.

مشخصات فیزیکی

فقط چند ویژگی فیزیکی همچون وزن مخصوص، رسانایی الکتریکی، حساسیت مغناطیسی و هدایت حرارتی برای فولادهای زنگ نزن مورد استفاده برای اهداف مهندسی مهم است. فولادهای ضد زنگ نسبت به فولادهای کربنی در برابر دمای بالا مقاومت بیشتری دارند. اگرچه خواص فیزیکی مهم ترین آنها نیستند، اما ممکن است بر انتخاب مواد تأثیر بگذارند.

مشخصات مکانیکی

چقرمگی شکست

طبق نظر متخصصان چقرمگی یک ماده عبارت است از مقاومت در برابر شکست زمانی که عیبهای کوچک تنش را به صورت موضعی به تنش شکست افزایش می دهد. در مقاله ای اشاره می شود که تنش ایجاد شکست با طول ترک نسبت معکوس دارد. سرعت انتشار یک ترک می تواند به سرعت صوت در ماده برسد و این نشان می دهد که ترک خوردن پس از شروع نمی تواند متوقف شود حتی اگر بار برداشته شود.

خستگی

هنگامی که یک فلز تحت تنش مکرر در سطحی بسیار کمتر از تنش کششی نهایی شکسته می شود، شکست ناشی از خستگی نامیده می شود. مهندسان پیشنهاد می کنند از آنجایی که خستگی همیشه از سطح شروع می شود، در طول عملیات سطحی باید دقت زیادی کرد.

با وجود اینکه در تاریخ حوادثی از شکست ناشی از خستگی وجود دارد اما گاهی خستگی توسط طراحان نادیده گرفته می شود. فروریختن سکوی فراساحلی الکساندر کیلند در سال 1980 که منجر به مرگ 123 نفر شد به دلیل خستگی یک پایه سکو بود. شکست خستگی همچنین ممکن است یکی از دلایل فروریختن راهروی بالای آتریوم کانزاس سیتی، هتل هایت ریجنسی در سال 1981 باشد.

انواع

بیش از 200 نوع ترکیب فولاد ضد زنگ وجود دارد و هر ساله انواع جدیدی در حال توسعه است. هر فولاد ضد زنگ را می توان با پاسخ آن تحت عملیات حرارتی و نحوه ساخت متمایز کرد. فولاد ضد زنگ را می توان بر اساس ساختار متالورژیکی خود به سه دسته اصلی طبقه بندی کرد: آستنیتی، فریتی و مارتنزیتی. نمودار شفلر ساختار متالورژیکی را با ترکیب فولادهای ضد زنگ مرتبط می کند.

فولاد ضد زنگ آستنیتی

فولادهای زنگ نزن آستنیتی پرکاربردترین دسته برای کاربردهای ساختمانی هستند. فولاد زنگ نزن آستنیتی نسبت به فولادهای زنگ نزن فریتی و مارتنزیتی مقاوم تر در برابر خوردگی در نظر گرفته می شود.

آستنیت شکلی از آهن است که حاوی مقادیر کمی کربن در دمای 900-1400 درجه سانتیگراد است. برای حفظ ساختار آستنیت در دمای اتاق، برخی از آستنیته کننده های رایج مانند نیکل، منگنز و نیتروژن اضافه می شود.

فولاد ضد زنگ آستنیتی با مولیبدن در برابر آب دریا و محلولهای حاوی کلرید مقاوم است. بنابراین این نوع فولاد ضد زنگ به طور گسترده در محیطهای تهاجمی دریایی و صنعتی استفاده می شود.

اگرچه فولادهای زنگ نزن آستنیتی نمی توانند تحت عملیات حرارتی قرار گیرند، اما دارای استحکام کششی در حد 1000 نیوتن بر میلی متر هستند و می توانند به عنوان میلههای تقویت کننده با بتن مورد استفاده قرار گیرند.

فولاد ضد زنگ فریتی

فولاد زنگ نزن فریتی به این دلیل نامگذاری شده است که ساختار کریستالی فولاد مانند آهن در دمای اتاق است. این دسته از فولاد ضد زنگ مغناطیسی است مگر اینکه تا دمای بالای 750 درجه سانتیگراد گرم شود.

نمودار شفلر نشان می دهد که فولاد ضد زنگ فریتی باید حاوی بیش از 12 درصد کروم و نیکل بسیار کمی باشد. اگرچه گاهی اوقات مقدار کمی از عناصر دیگر مانند آلومینیوم، تیتانیوم و مولیبدن اضافه می شود، فریتیکها به عنوان آلیاژهای دوتایی در نظر گرفته می شوند. بنابراین فولاد ضد زنگ فریتی مقاومت به خوردگی کاهش یافته و ارزانتر از فولاد زنگ نزن آستنیتی است.

استفاده از فولاد ضد زنگ فریتی در ساختمانها محدود به فضای داخلی است که مقاومت در برابر خوردگی آنچنان عاملی نیست. فریتها به عملیات حرارتی پاسخ نمی دهند و جوش و شکل دادن آنها دشوارتر از فولادهای زنگ نزن آستنیتی است.

فولاد ضد زنگ مارتنزیتی

فولاد ضد زنگ مارتنزیتی تقریباً 11.5 تا 18 درصد کروم دارد و هنگامی که تحت عملیات حرارتی قرار می گیرد ساختار آستنیتی دارد و می تواند با افزایش سختی به مارتنزیت تقلیل می یابد. اگرچه فولادهای ضد زنگ مارتنزیتی بسیار قوی و سخت هستند، اما مهندسان خاطرنشان می کنند که استحکام بخشیدن به مواد معایبی دارد: آنها شکننده تر هستند و سختتر جوش داده می شوند و شکل می گیرند.

فولادهای زنگ نزن مارتنزیتی سخت شده با رسوب با افزودن عناصر آلیاژی به محلول جامد در دمای بالا بدون تشکیل محلول منسجم و به دنبال آن سرد شدن سریع که عناصر را در محلول حفظ می کند، تشکیل می شوند. خواص مکانیکی مورد نظر با گرم کردن مجدد مواد در دماهای مختلف به دست می آید.

فولاد ضد زنگ دوبلکس

فولاد با 28 درصد کروم و 6 درصد نیکل و حاوی آستنیت و فریت، فولاد ضد زنگ دوبلکس نامیده می شود. این نوع فولاد دارای ویژگیهای مفید و مضر دو فاز است. با افزودن سایر تثبیت کنندههای آستنیت و فریت می توان ترکیب دو فاز را تغییر داد. تلاش زیادی برای توسعه خواص این فولاد نسبتاً تازه ظهور شده انجام شده است.

فولادهای ضد زنگ دوبلکس معمولاً زمانی استفاده می شوند که مقاومت در برابر خوردگی و استحکام به یک اندازه مهم باشند. فولاد ضد زنگ دوبلکس جایگزین مناسبی برای فولاد کربنی، انواع دیگر فولاد ضد زنگ و آلیاژهای مبتنی بر نیکل بوده است. از آن برای کاربردهای مهندسی عمران مانند دیوارهای انفجاری و هواشناسی استفاده شده است.

ساخت

برش، اتصال و جوش پذیری

هنگامی که فولادهای ضد زنگ به عنوان فولاد سازه ای استفاده می شوند، باید به شکلهای مورد نیاز بریده شوند یا به یکدیگر متصل شوند. فرآیند برش شامل اره کردن و سوزاندن است در حالی که اتصال شامل جوش و پیچ و مهره است.

امروزه برش توسط «الگوهای مجازی» تولید شده توسط کامپیوتر نظارت و انجام می شود. جوشکاری در کارگاههای تولیدی انجام می شود در حالی که پیچ و مهره معمولاً در محل ساخت و ساز انجام می شود.

برش قوس کربنی هوا استفاده از جریانهای هوا با سرعت بالا برای حذف فلز ذوب شده در پشت قوس است.

اغلب برای برش اشکال نامنظم استفاده می شود. برش قوس پلاسما گاز را از طریق قوس الکتریکی هدایت می کند و آن را یونیزه می کند.

همانطور که یونهای دارای بار مثبت با الکترونها در سطح فولاد ترکیب می شوند، دما به طور قابل توجهی افزایش می یابد و این باعث برش فولاد می شود. پرتوهای الکترونی و لیزر معمولاً برای برش فولاد نازک در مواقعی که دقت لازم است استفاده می شود. پرتوهای لیزر معمولاً برای سوراخ کردن سوراخهای ظریف استفاده می شوند.

ساخت اتصال پیچ به طور کلی ارزان تر از ساخت اتصال جوشی است. اتصالات پیچ مانند میخ در سوراخها هستند و کشش و برش هر دو باید در نظر گرفته شوند. اتصالات جوش داده شده نیاز به همجوشی وجوه متصل با حرارت دارند و اجازه استفاده از سطح مقطع یک عضو را به جای داشتن سوراخ برای پیچ و مهره می دهند.

دو نوع جوش وجود دارد،

جوش فیله ای و لب به لب. فیله ای نیازی به شکل دهی برای لبههای صفحات ندارند.این نوع زمانی استفاده می شود که استحکام کامل صفحات باید توسعه یابد و فلز جوش در کل ضخامت صفحات قرار گیرد. ممکن است به دلیل انقباض جوش هنگام سرد شدن، در خود جوش یا قطعاتی که به هم متصل می شوند، ترک ایجاد شود.

شکل دهی سرد و عملیات حرارتی

فرآیند افزایش استحکام تسلیم فولاد ضد زنگ با تغییر شکل پلاستیک در دمای اتاق را شکل دهی سرد می گویند. در زمانهای قدیم، مس و برنز را با چکش سخت می کردند تا لبهها را تشکیل دهند. شکل دهی سرد فولاد ضد زنگ با استفاده از همان اصل اما با کنترل بسیار بیشتر کار می کند.

امروزه شکل دهی سرد با نورد کردن فولاد ضد زنگ در صفحات و ورقها یا کشیدن آنها به میله و سیم انجام می شود. در حالی که استحکام فولاد ضد زنگ افزایش می یابد، شکل پذیری کاهش می یابد.

عملیات حرارتی برای تغییر خواص مکانیکی، فیزیکی و شیمیایی فولاد ضد زنگ استفاده می شود. معمولاً شامل گرم کردن یا خنک کردن در دماهای شدید برای رسیدن به سطح مطلوب سخت شدن یا نرم شدن است.

روشهای مختلفی برای عملیات حرارتی وجود دارد. آنیل کردن رایج ترین روشی است که برای نرم کردن فولادهای زنگ نزن استفاده می شود تا کار سرد را آسان تر کند.

برای فولاد آهنی و آستنیتی، فرآیند بازپخت آنها را گرم می کند تا زمانی که تبلور مجدد رخ دهد و اندازه فولاد افزایش یابد. برای فولاد ضد زنگ مارتنزیتی، فرآیند بازپخت آنها را تا زمانی که آستنتیک شوند گرم می کند و سپس آنها را بسیار آهسته خنک می کند. پس از این فرآیند، فولادها با کاربید پراکنده آهنی می شوند.

تکمیل سطح و پرداخت

پرداخت

تزئینات داخلی و خارجی مانند پلهها و تزئینات پنجره معمولاً با استفاده از مواد ساینده به وسیله چرخ، تسمه و لنت صیقل داده می شوند. در طول فرآیند پرداخت، لبههای برش ناهموار، جوشها و نشانهها تمیز و پانسمان می شوند.

پولیش الکتریکی زمانی استفاده می شود که روشهای مکانیکی پولیش قادر به انجام کار نباشند، برای مثال کف پوش صفحه چکر.

پولیش الکتریکی با فرو بردن فولاد ضد زنگ در سطلهایی با اسیدهای داغ و اعمال جریان آند به فولاد توسط سلول الکتروشیمیایی به دست می آید. پس از انجام فرآیند، سطح فولاد صاف می شود و به راحتی می توان آن را تمیز کرد.

فولاد ضد زنگ رنگی

فولاد ضد زنگ رنگی به طور گسترده در کاربردهای مهندسی عمران مانند درهای گردان، پانلهای دیواری و بالابرها استفاده می شود. سطوح رنگی با تولید یک فیلم رنگی از طریق فرآیندهای شیمیایی به دست می آیند.

ابتدا فولاد ضد زنگ در دمای کمی کمتر از نقطه جوش مخلوط در اسیدهای کروم و سولفوریک غوطه ور می شود. رنگ فولاد از برنز به آبی و پس از آن طلایی، قرمز، بنفش و در نهایت به سبز تغییر یافته است.

در وهله دوم، فولاد ضد زنگ با آب شسته می شود و فیلم رنگی با عملیات کاتدی سخت می شود. ظاهر محصول نهایی به ماده اولیه بستگی دارد: برای یک سطح روشن و صیقلی یک درخشش فلزی به دست می آید و اگر سطح ابتدا صیقل داده نشده باشد، رنگ مات به دست می آید. مقاومت در برابر خوردگی فولاد ضد زنگ نیز با این فرآیند رنگ آمیزی افزایش می یابد.

کاربردها

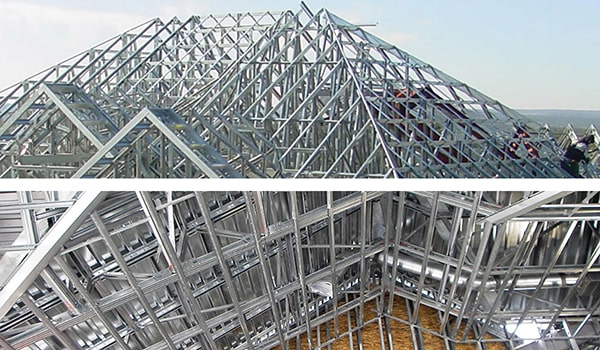

سقف سازی

فولاد ضد زنگ به طور گسترده ای به عنوان یک ماده در سقف استفاده می شود. در انگلستان، فولاد ضد زنگ در ابتدا برای سقف کلیسا استفاده شد، زیرا مقرون به صرفه بود. درز ایستاده و رول باتن دو روش سقف گذاری هستند. اتصالات درز را می توان جوش داد تا اتصالات ضد آب برای سقفهای صاف و به عنوان بستری برای روف گاردن ایجاد شود. رول باتن یک خط پررنگ در محل اتصالات ایجاد می کند.

معروف ترین کاربرد فولاد ضد زنگ به عنوان مواد سقف، ساختمان کرایسلر در نیویورک است که در سالهای 1928-1930 ساخته شده است که هنوز هم دست نخورده باقی مانده است. نمونه جدیدتر سقف سد تیمز است. صفحات مسطح در دو جهت خمیده می شوند تا یک شکل گودی ایجاد کنند. سقف کارگاه اتوبوس دانکستر، انگلستان از فولاد ضد زنگ با طرح موزاییک ساخته شده است.

فریمهای پنجره

از دهه 1930 از فولاد ضد زنگ برای فریمهای پنجره استفاده می شود. معروف ترین کاربرد نوار پوشش فولاد ضد زنگ است که برای دیلی اکسپرس لندن استفاده می شود. محفظههای جداگانه را می توان از روکش های فولادی ضد زنگ یا فولاد ضد زنگ رول شده ساخت.

فولاد ضد زنگ مقاومت حرارتی بالاتری نسبت به فولاد ساختاری معمولی دارد و بنابراین برای اسپندلها و پانلهای مقاوم در برابر آتش استفاده می شود.

تزئینات ساختمان

به گفته یکی از مهندسان فولاد ضد زنگ یک ماده محبوب است که در دکوراسیون و طراحی داخلی ساختمان مانند نردهها و راه پلهها استفاده می شود. لولههای ضد زنگ به صورت مکانیکی یا جوشی به هم متصل می شوند تا نردههای دستی راه پلهها را تشکیل دهند.

فولادهای ضد زنگ توری و تخته ای برای کفپوش در کفهای مرتفع و راهروها استفاده می شود. صفحات نازک از فولاد ضد زنگ را نیز می توان برای بازسازی به کف و راه پلههای قدیمی به هم متصل کرد.

کار سازه ای

فولاد ضد زنگ در ابتدا به دلیل هزینه بالا به طور گسترده برای اهداف سازه ای در ساختمانها استفاده نمی شد. با این حال، در طول یک دهه گذشته پیشرفت تکنولوژی باعث شده است که فولاد ضد زنگ با کاهش هزینههای بسیار در دسترس تر باشد. علاوه بر این مقاومت در برابر خوردگی و دوام بهبود یافته است.

امروزه فولاد ضد زنگ یکی از مهمترین مصالح برای کارهای سازه ای محسوب می شود. فولاد ضد زنگ به دلیل ویژگیهای زیبایی شناختی و عملکردی آن استفاده می شود. تقویت میلههای فولادی ضد زنگ همراه با بتن سازهها را بادوام تر می کند و در زمان برای بازرسی و نگهداری صرفه جویی می کند.

معایب

خوردگی

اگرچه فولاد ضد زنگ به دلیل مقاومت بالا در برابر خوردگی شناخته شده است، اما هنوز هم خوردگی می تواند رخ دهد. دو دسته اصلی خوردگی وجود دارد: خوردگی عمومی و خوردگی موضعی.

خوردگی عمومی زمانی رخ می دهد که کل سطح فلز به طور یکنواخت با لایه ای از زنگ قرمز یا پتینه سبز پوشانده شود. فولاد ضد زنگ معمولاً در یک جو خشک خوردگی عمومی قابل مشاهده ندارد، اما در دماهای بالا ممکن است خوردگی عمومی رخ دهد.

خوردگی عمومی زمانی رخ می دهد که فولاد ضد زنگ در اسیدها و قلیاها غوطه ور شود. شکست در اثر خوردگی عمومی خیلی مهم نیست و می تواند با آزمایش غوطه وری یا تست خوردگی مشخص شود.

خوردگی موضعی شامل حفره، شکاف، خوردگی بین دانه ای، ترک خوردگی تنشی (SCC)، خستگی و خوردگی فرسایشی است. این نوع خوردگی در قسمتهای خاصی از فولاد ضد زنگ رخ می دهد و معمولاً در مقیاس کوچک به راحتی قابل تشخیص نیست. شکست در اثر خوردگی موضعی فاجعه بار است زیرا خوردگی بسیار سریع ایجاد می شود.

مقاومت در برابر خوردگی موضعی برای هر نوع فولاد ضد زنگ متفاوت است و به ترکیبات آلیاژی بستگی دارد.

عملکرد لرزه ای

فولاد زنگ نزن به دلیل شکل پذیری خود شناخته شده است و بنابراین احتمال شکست کمتری در هنگام زلزله نسبت به سایر مصالح ساختمانی مانند بتن در نظر گرفته می شود، اگرچه تحقیقات در مورد رفتار لرزه ای چارچوبهای فولادی ضد زنگ محدود است.

اگرچه اکثر انواع فولادهای زنگ نزن شکل پذیر هستند، اما فولادهای سرد شکل پذیری قابل توجهی ندارند و تنها می توانند در سازههای مقاوم در برابر زلزله با اقدامات مناسب برای اطمینان از رعایت معیارهای مربوطه استفاده شوند. انحراف معیار مقاومت باید کوچک باشد و تیرها باید قبل از ستونها به کار گرفته شوند.

ساخت و ساز پایدار

بازیافت و استفاده مجدد

ساخت و ساز 10 درصد از تولید ناخالص داخلی در بریتانیا را تشکیل می دهد. اثرات اقتصادی و زیست محیطی بزرگ ساخت و ساز، ساخت و ساز پایدار را به یک موضوع مهم تبدیل می کند. بازیافت و استفاده مجدد از مصالح ساختمانی می تواند آسیبهای زیست محیطی را به میزان قابل توجهی کاهش دهد. از آنجایی که فولاد ضد زنگ از سنگ معدن ساخته می شود و تقاضا برای آن در سالهای اخیر به میزان قابل توجهی افزایش یافته است، نیاز به بازیافت و استفاده مجدد بیش از پیش اهمیت یافته است.

بازیافت فولاد ضد زنگ از نظر اقتصادی مقرون به صرفه است زیرا حاوی عناصر آلیاژی با ارزشی است. امروزه تولید فولاد ضد زنگ شامل ذوب ضایعات استفاده شده با سایر آلیاژهای فولادی است. در انگلستان، 84 درصد از اجزای فولادی ساختمان بازیافت و 10 درصد مجدداً مورد استفاده قرار می گیرند.

نوسازی

تقریباً 45 درصد از ساخت و سازهای ساختمان و ویلا در اروپا هر ساله بازسازی می شود و هزینه تعمیر و نگهداری آن 400 میلیارد یورو است. بنابراین صرفه جویی در انرژی برای ارتقای ساختمانهای موجود حیاتی است.

امروزه بسیاری از ساختمانها با روکشهای بیش از حد و سقف سازی نوسازی می شوند، چرا که پوشش جدیدی بر روی ساختمان موجود برای بهبود بهره وری انرژی، رفع آسیبها و بهبود ظاهر ساختمان نصب می شود. فولاد ضد زنگ می تواند به عنوان پانلهای سقفی روکش و براکتها برای اتصال سازههای قدیمی و جدید استفاده شود.